坚固TiO2防冰的实验研究/聚脲超疏水涂料

来源: 薄膜材料前沿发布时间:2023-08-11关注度:2319次

本研究旨在解决低温环境下风电机组叶片结冰问题,提高风电机组发电效率。在这项研究中,修饰的TiO2将颗粒(500 nm)、乙酸丁酯溶剂、聚天门冬氨酸酯聚脲(PAE聚脲)和快思聪N75固化剂混合并喷涂在环氧树脂板表面。通过静态结冰试验、动态结冰试验、耐磨性试验和结冰附着强度试验等研究,评价了涂层的防冰性能及其机械稳定性。结果表明,改性TiO配比时涂层的力学稳定性和抗冰性能相对最优聚脲PAE颗粒为1.5。在此比例下,涂层的静态接触角为161.4°,轧制角为4.7°。250次磨损循环后超疏水性能的主要原因是TiO2颗粒被PAE聚脲包封。经过八次结冰-除冰循环后,涂层的静态接触角仍然大于150°。本文提供了一种制备鲁棒型超疏水涂层的简便方法,并推动了超疏水涂层在风电机叶片被动防冰领域的应用。

随着社会对新能源技术的追求,风电装机容量正在迅速增长。然而,风力涡轮机叶片在寒冷环境中容易结冰;ICE会降低涡轮机的发电效率和寿命。风力涡轮机冰防御有主动和被动方法。主动除冰是有效的,但它需要对设备进行相当大的投资;它是能源密集型的,并且涉及复杂的结构。被动除冰方法包括电热材料、光热材料和超疏水材料涂层。超疏水涂层表面能低,结构粗糙,使冰不易成核;粘附后的结冰是有限的,并且积聚的冰很容易脱落。超疏水涂层是解决风力发电机叶片防冰问题的有效手段。然而,与超疏水涂层相关的关键问题是减少污染、降低成本和提高其机械稳定性。

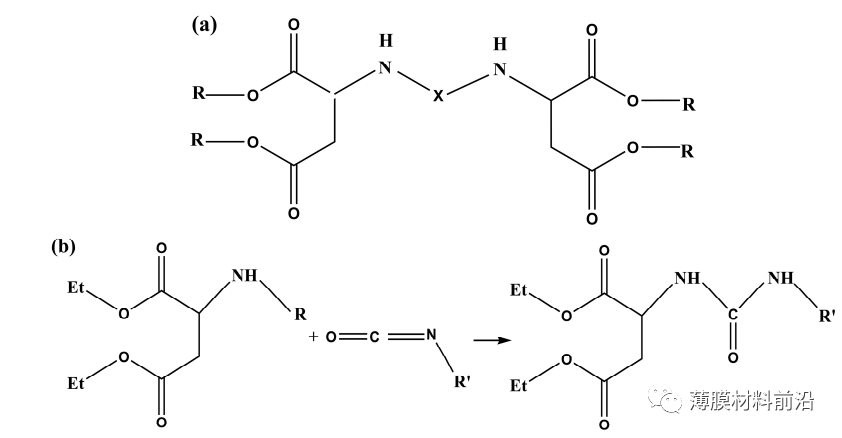

为了克服现有方法的不足,该文提出了一种简单的超疏水聚脲涂层来解决风力发电机叶片的防冰问题。首先,TiO2使用每(十七烷基)氟癸基三乙氧基硅烷对纳米颗粒进行修饰。然后,以PAE聚脲为低表面能基底制备了超疏水性聚脲涂层。同时,通过静态结冰、动态结冰、结冰强度和除冰循环等实验研究,分析了超疏水聚脲涂料的防冰机理及材料配比对防冰性能的影响。

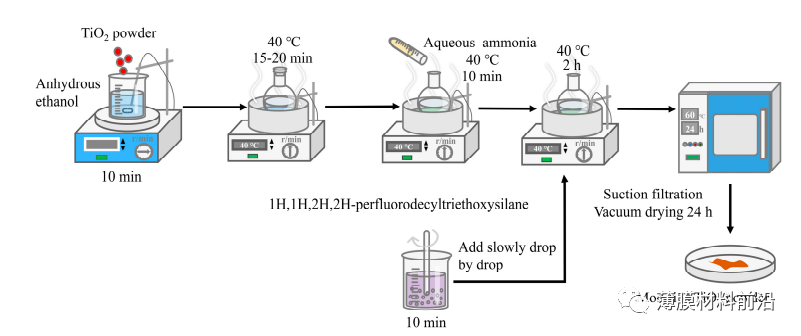

无水乙醇,TiO2以粒径为500 nm的粉末和每(十七烷基)氟癸基三乙氧基硅烷测定制备改性TiO2粉末基于Werner Stöber等人提出的斯托伯方法。制备过程如图2所示。首先,在烧杯I中测定50 mL无水乙醇。共10克TiO2将粒径为500nm的粉末加入烧杯I中,并在磁力搅拌器中以500rpm搅拌10分钟。其次,称取6g所有(十七烷基)氟癸基三乙氧基硅烷在烧杯II中并搅拌10分钟。使用电磁加热搅拌器将去离子水加热至40°C。然后,将烧杯I的液体倒入圆底烧瓶中,将圆底烧瓶置于40°C的水中并继续加热。圆底烧瓶中的溶液也达到40°C后,继续加热5分钟,向其中加入氨水30mL,加热10分钟。慢慢地,将烧杯II中的溶液逐滴加入加热圆底烧瓶中并盖上盖子,继续反应2h。最后,疏水性TiO2除去分散液,倒入内衬滤纸的过滤瓶中,连接循环水型多用途真空泵,泵送至无水滴落下。将上层得到的粉末放入真空干燥箱中干燥24 h,得到改性TiO2粉。

样品基板为玻璃纤维增强环氧树脂板。环氧树脂板用1000砂纸打磨,直到有明显的划痕。然后,用无水乙醇清洗样品,然后用去离子水清洗样品。清洁后干燥样品以获得备用底物。

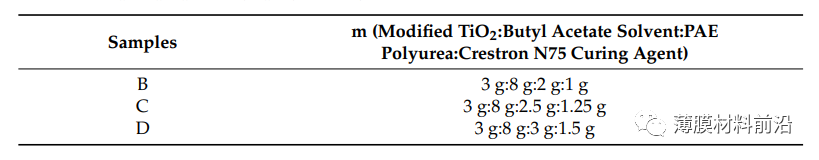

修改后的TiO2在锥形烧瓶中测定乙酸丁酯,并在磁力混合器上搅拌。然后,将PAE聚脲滴加到锥形烧瓶中并搅拌10分钟。最后加入快思聪N75固化剂;PAE聚脲与快思聪N75固化剂的质量比为2:1,溶液搅拌10min至均相。将空气压缩机的压力设置为0.4MPa,倒入溶液,并将样品水平放置,喷嘴距离20厘米。喷枪以均匀的速度从样品的一端移动到另一端,在第二次喷涂之前有10秒的延迟。喷涂后,将样品真空干燥24 h。制备了250种不同质量比的超疏水涂层,即样品B、C和D.样品A为未涂覆环氧树脂板,样品B'、C'和D'分别经过1次磨损后得到,如表<1>所示。改性TiO的比率PAE聚脲的纳米颗粒分别设置为1.5、1.2和1。共加入2~3 gPAE聚脲,同时保持改性TiO的质量在3g时,如表1所示。以乙酸丁酯为溶剂,改性TiO2用于增加涂层的粗糙度。当比例按比例增加时,超疏水涂层性能保持不变,因此以表1为例进行实验说明。

用SDC350接触角测量仪测定样品的接触角和滚动角。水滴落到样品表面后,调整CCD相机镜头的焦距和对比光源的大小,使水滴清晰可见。首先,采用静态无柄法测量水滴的静接触角和滚动角;将低温平台角度设置为0°,滴一滴水。水滴在固体表面上自然扩散形成的角度与固体表面形成的角度为接触角。取水滴的体积为3μL。在接触角的五个不同位置测量每个试样,并对测量值求平均值。固定低温平台的角度为0°,将样品置于平台上,加入3 μL水滴。慢慢地,平台倾斜,记录下角度,水滴刚刚滚落。重复试验5次,取平均值作为样品的滚动角度。

考虑到小液滴的水蒸气冷凝以及以完全冻结时间t指数的较低速度的液滴的冻结,完全冻结时间定义为水滴透明度开始变化与冰锥尖端形成之间的时间间隔。底物温度为−25~-5°C,水滴体积为10μL,使用高速CCD相机实时记录液滴的冻结情况。为每个样品选择五个不同的位置进行测试。

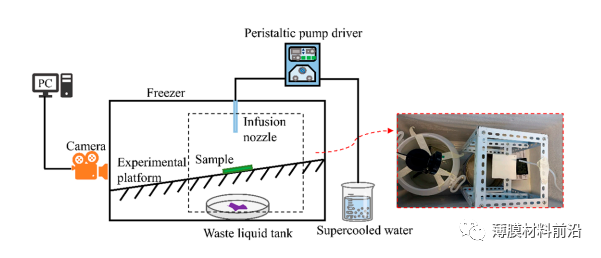

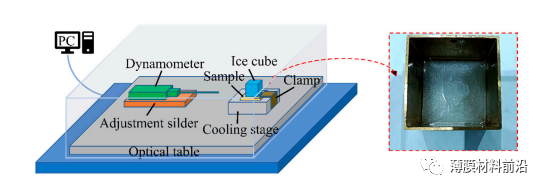

水滴以一定的速度撞击样品,指标是液滴的冻结时间t。实验装置由四个部分组成:制冷装置、输液装置、自制的 30°倾斜支架和计算机,如图3所示。衬底温度为−25~-5°C。输液喷嘴与样品之间的距离控制在10厘米,速度恒定,每分钟10~15滴。相机记录了液滴的冻结过程和液滴的冻结时间。

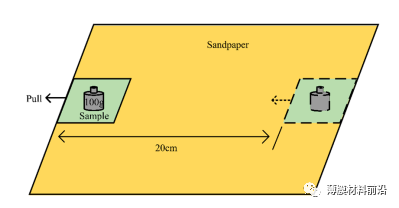

将600目砂纸板固定在地面上作为磨损表面,并将100g重物放置在样品上方作为磨损载荷。一端将细线连接到样品,另一端连接线性往复电机。电机设置为以2厘米/秒的速度运行。用细线以匀速和平行于砂纸方向的力缓慢拉动样品,使样品和砝码一起移动。从砂纸的一端到另一端(20厘米)计算一次磨损事件。经过50次、100次、150次、200次和250次磨损后,观察样品的宏观形状,测量接触角和滚动角度(见图4)。

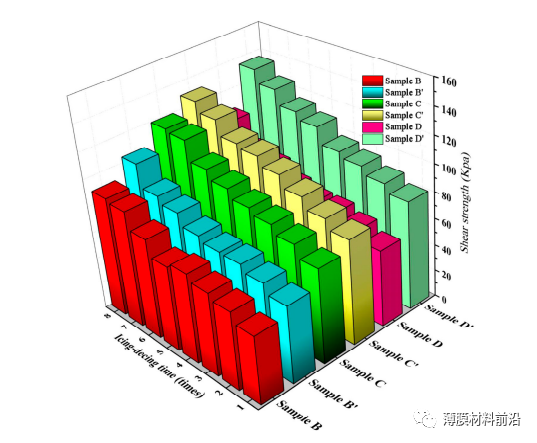

风机叶片除冰主要取决于剪切力。因此,本文采用剪切力与接触面积之比作为风力发电机叶片表面涂层的冰粘结强度。冰的粘附强度用δ表示如下:

δ=F/S (1)

其中F是去除上覆冰所施加的剪切力,S是上覆冰与物体之间的接触面积。

使用5×5×5厘米的冰盒制备样品板上的冰块。冰盖盒的拉杆与张力传感器连接,一端固定样品,另一端缓慢均匀地拉动,将测量装置与样品表面分开。传感器的值更改为剪切力。样品干燥后,测量除冰的剪切力(见图5)。在每个温度下测试五组并取平均值。将测得的剪切力放入公式(1)中,得到冰的粘附强度。

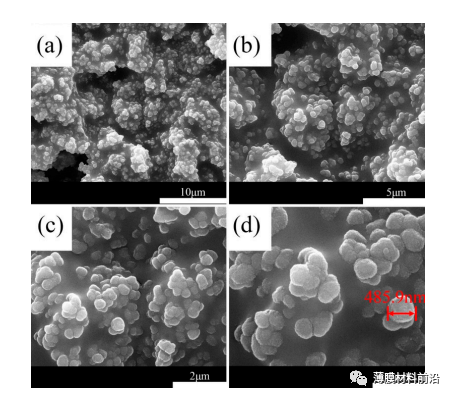

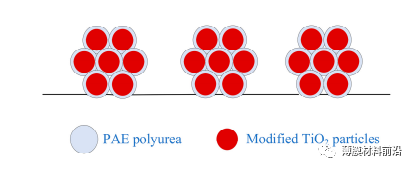

我们用日立Regulus 8100场发射扫描电子显微镜(日立高新技术(上海)国际贸易有限公司,中国上海)观察了样品的超疏水表面。图6显示了涂层的表面形貌。样品B、C和D的SEM形态无显著差异。这里以样本B为例进行说明。从图6中发现,表面存在双粗糙结构,微米级结构为纳米TiO2颗粒和PAE聚脲已经团聚,纳米级结构为TiO2粒子(485.9纳米)。这种结构使得空隙中储存了大量的空气,可以在一定程度上阻止从卡西状态向Wenzel状态的过渡,并且还具有很强的耐磨性,如图7所示。

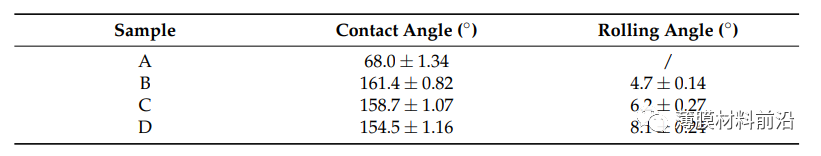

通过试验得到各试样的接触角和滚动角,如表2所示。

样品B、C、D的接触角为154.5~161.4°,滚动角为4.7~8.1°,均表现出良好的超疏水性能。随着样品喷洒溶液中PAE聚脲含量的增加,疏水性能减弱的程度增加。这种关系可能是因为喷涂的溶液是PAE聚脲和改性TiO的均匀混合物2,当PAE聚脲含量降低时,所制备的涂层表面主要由改性TiO组成2,提供了足够的粗糙结构和良好的疏水性能。当PAE聚脲含量增加时,大量的PAE聚脲包裹在改性TiO周围2,导致涂层的微纳米结构减少。涂层的表面由凸块的微纳米结构和部分PAE聚脲组成,导致接触角减小。较大的空隙结构也使水滴不太可能滚动,从而导致更大的滚动角度。水滴与PAE聚脲之间的直接接触面积和粘附面积增大,从而进一步减小了接触角,增大了轧制角。

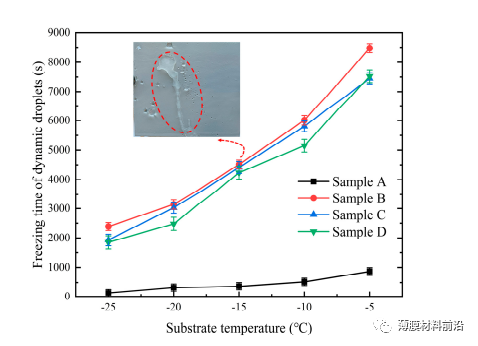

样品A、B、C和D的制剂配方如图1所示。在-4°C下,样品A,B,C和D表面上液滴的完全冷冻时间为3.16 s,8.14 s,1.8 s和2.25 s(见图8)。随着温度的升高,液滴的完全冷冻时间均相应增加,样品B、C和D的增加次数均大于样品A的冷冻时间。在−5 °C下,样品A、B、C和D的完全冷冻时间为10.5 s、837 s、756 s和737 s。

水滴的完全冻结时间是超疏水表面防冰性能的重要指标。结冰时间越长,液滴就越有可能被外力(如风和振动)从表面清除。超疏水涂层具有良好的防冰性能,可以长时间延缓水凝结,原因如下:当水滴在超疏水表面上处于非润湿卡西-巴克斯特状态时,粗糙的结构将空气捕获在表面上,而捕获的空气最大限度地减少了液滴与固体表面之间的相互作用。当表面略微倾斜时,水滴往往会滑落。在实际冻结情况下,如果水滴由于重力作用从表面掉落,表面不会结冰。此外,表面与水滴之间的固-液-气接触可以有效地降低水滴与固体之间的传热速率,形成良好的隔热层,防止液滴冻结,延长液滴的冻结时间。最后,微纳米结构“空间间隙”的存在减少了冰晶在固液界面不均匀成核的机会,降低了冰层的粘附,从而增加了水滴的冻结时间。在温度小于−15℃时,各样品结冰时间增长平坦,温度大于−15°C时增长突然增加。出现这种差异是因为温度较低时每个样品的成核速率和结冰过程受到很大影响,但当温度升高时,超疏水涂层在阻碍成核和延缓结冰速率方面的优势得到了强调。

样品A、B、C和D水滴的动态冻结时间均随底物温度的升高而增加,样品B、C和D的冷冻时间与样品A的平坦趋势相比显著增加。样品B、C和D在不同温度下水滴的冻结时间远大于样品A,样品B的水滴冻结时间略长于样品C和D。在−25 °C衬底温度下,样品A、B、C和D的水滴冻结时间分别为126.6 s、2388 s、1934.4 s和1857 s,超疏水涂层水滴的冻结时间平均是环氧树脂板的16.27倍。当基底温度为−5 °C时,样品A、B、C和D的水滴冻结时间分别为867.4 s、8471.7 s、7454.5 s和7524.6 s,超疏水涂层水滴的冻结时间是环氧树脂板的9.01倍(见图9)。

当液滴落在涂层上时,由于化合物微纳米级粗糙表面结构,液滴倾向于从表面滑落。水滴在从高处撞击表面的那一刻立即反弹并分裂成小液滴,但这些小液滴也平稳地滑走了。连续的液滴冲刷加速了涂层微纳米复合粗糙结构的磨损,从而降低了表面的防冰性能。然而,与无涂层风力涡轮机叶片相比,动态结冰性能仍然具有优势。

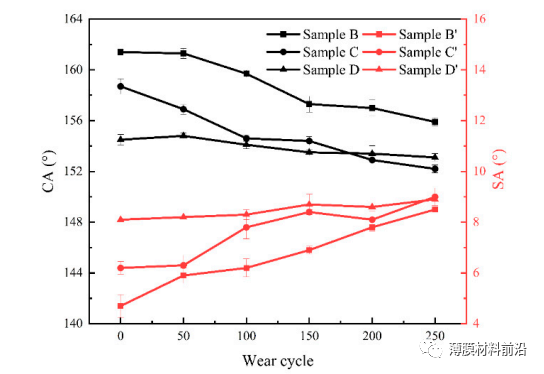

图中的样品B'、C'和D'是经过1次磨损后从表250中的样品B、C和D中获得的。如图10所示,样品B、C和D磨损250次,接触角高于150°,滚动角在10°以内,与初始状态相比变化不大,保持超疏水性。经过250次磨损测试后,三个涂层样品的水接触角和滚动角非常相似。

在磨损测试中,涂层似乎磨损并剥落,磨损程度与PAE聚脲的含量有关。PAE聚脲含量较高的样品,TiO2颗粒被PAE聚脲包裹,PAE聚脲之间的交联使涂层牢固地粘合在基材上;而PAE聚脲含量较低的样品不能提供较大的粘附力,容易被破坏。同时,存在修饰的TiO。2颗粒减小了PAE聚脲与基材的接触面积,从而降低了涂层与基材之间的粘附力。砂纸摩擦后,破坏了样品表面的双重粗糙结构,平滑了表面上由小颗粒组成的凸起;因此,空气层消失了,这反过来又增加了液滴与涂层之间的接触面积,这在宏观上反映在水接触角的减小上。因此,与样品A和B相比,样品D具有更好的摩擦阻力。随着磨损次数的增加,试样D的接触角和滚动角的增长低于试样A和B。由于构造的双粗糙结构,该涂层表现出优异的耐磨性,以及PAE聚脲的耐磨性和低表面能。

超疏水涂层之所以能保持优异的性能,主要是由于其构建的微纳米结构,以及微尺寸的PAE聚脲和纳米级改性TiO。2在微纳米结构中有效提高了涂层的耐磨性。此外,改性TiO2PAE聚脲表面能低,有利于提高表面粗糙度。

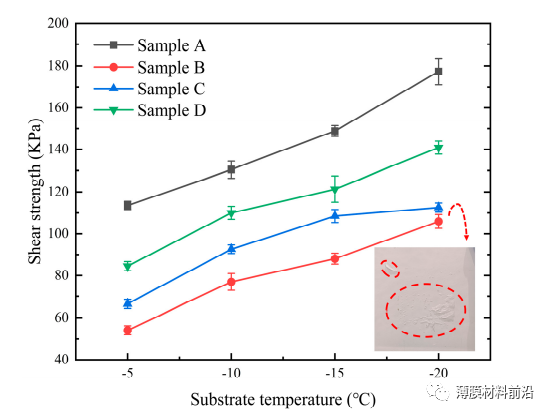

涂层表面具有微纳米粗糙结构。冰层与涂层的实际接触面积小于表观接触面积。从理论上讲,冰层在超疏水表面上的附着力应远小于冰层在普通材料表面上的附着力,这是超疏水涂层防冰的原因之一。

如图11所示,冰覆盖样品A、B、C和D在−5°C时的冰粘附强度分别为113.56kPa、54.14kPa、66.44kPa和84.44kPa;在−20°C时,冰的粘附强度分别为177.36kPa、105.92kPa、112.56kPa和140.88kPa。超疏水涂层的冰粘结强度小于环氧树脂板。强度较小的一个原因是,在结冰过程中,涂层的微纳粗糙结构空隙被空气填充,表面保持Cassie状态,涂层与冰层之间的实际接触面积较小。另一个原因是环氧树脂板表面有很多羟基;因此,在结冰过程中,环氧树脂与冰晶之间形成了许多氢键,因此树脂表面的结冰力更大。

如图12所示,样品B、C和D在−12°C时的初始除冰强度分别为50.44kPa、70.56kPa和75kPa,均低于80kPa。随着结冰-除冰循环次数的增加,样品的除冰强度逐渐增大。90个循环后,试样B、C和D的剪切强度分别提高到64.120kPa、28.128kPa和26.1kPa,分别是初始剪切强度的8.1倍、7.1倍和71倍。除冰过程不仅减少了部分疏水改性TiO的含量2颗粒和破坏颗粒上的低表面能材料,但除冰也由于机械外力的拉力作用而对涂层的粗糙结构造成破坏。由于冰层在空隙中的“锚固”作用,对粗糙结构的拉力破坏严重,导致涂冰时涂层的下一个拒冰性变差,冰层与涂层结合更紧密,剪切强度急剧增加。经过146次循环后,涂层的接触角降至2.155°~9.21°,轧制角为1.34°~0.250°,仍保留一定的疏水性。经过磨损,循环次数对剪切强度的影响与磨损前大致相同。与预磨损期相比,剪切强度略有提高,并验证了涂层优异的耐磨性。

本文制备了一种具有良好防冰性能的坚固的超疏水聚脲涂层。当改性TiO的质量比2聚脲PAE颗粒为1.5,涂层表现出最高的超疏水性能和最佳的防冰性能。与未涂覆样品相比,超疏水涂层的静态结冰和动态覆冰时间延长,结冰强度显著降低。这主要是由于表面的双重粗糙结构,使冰难以成核并降低了成核速率。同时,微纳米结构中大量空气的存在减少了冰与基材之间的接触面积。此外,该涂层具有优异的机械稳定性,经过八次除冰测试后仍保持一定的疏水性能。经过250次砂纸磨损测试,仍保持超疏水性能。本研究为风力发电机叶片超疏水涂层的商业化提供了理论支持。