摘要:利用双组分聚氨酯发泡材料封堵车身可改善车内噪音,介绍了聚氨酯发泡材料的性能、施工设备、施工工艺及常见问题的解决措施。

引言

NVH是指噪声(Noise)、振动(Vibration)与舒适性(Harshness),是汽车各大整车制造企业和零部件企业最关注的问题之一,也是衡量汽车制造质量的一个综合指标。

NVH性能的优劣直接影响整车水准,提升NVH性能对整车水准、品味的提升很有帮助。车身完成涂装后,由于车身中存在内腔结构,为整车振动传导提供了通道,为噪声传播入乘员舱提供了条件,因此对于此种结构需要进行分隔、封闭、阻断。为达到降低车内噪声水平而进行的产品和技术的开发中,新兴的双组分聚氨酯发泡材料被普遍应用。本文将介绍长城汽车某款畅销车型采用陶氏化学双组分聚氨酯发泡材料进行封堵车身噪音传播途径,达到改善车内噪音的工艺应用研究。

双组分聚氨酯发泡材料性能指标

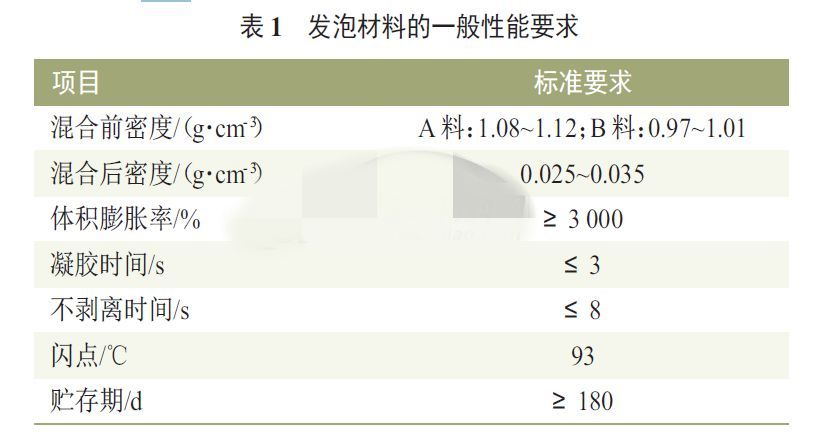

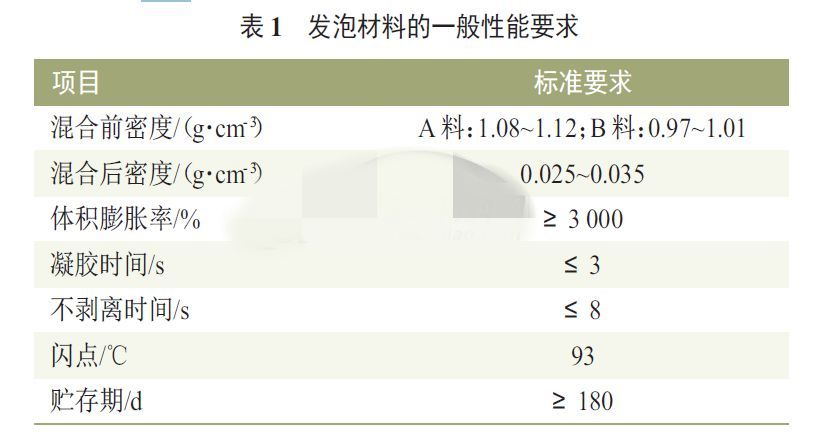

双组分聚氨酯发泡材料A料和B料可以在一定混合比例下快速反应发泡成型,其应用于汽车侧围空腔密封时,在汽车行驶过程中可非常有效地阻隔气流,抑制空气传播,提高整车隔音降噪性能。在阻断通道时,由于双组分聚氨酯发泡材料具有多孔吸声的内部结构,使声波能量得到很大的吸收与衰减,与传统夹胶板对比声压可降低3~5dB。发泡材料的一般性能指标见表1。

注胶设备选型

双组分聚氨酯发泡材料是由A、B2种组分经精确计量,在喷涂时均匀混合,经复杂的化学反应及物理变化而生成的能牢固粘接在被涂物表面的泡沫塑料。目前我公司购买的固瑞克发泡设备,分别将2个组分加入到喷涂设备的2个料桶内,材料经加温后,通过计量泵分别输送至喷枪内混合,在液压活塞的作用下,将混合物喷涂到车身空腔进行发泡。

1.设备的主要技术参数

1)A、B剂混合配比为24:1,误差≤2%。

2)A剂枪口循环温度为66~88℃,B剂枪口循环温度为22~49℃。

3)流量为60~80g/s。

4)发泡室风速为0.15m/s。

5)A、B剂混合发泡时间为2~3s。

2.设备结构

1)系统能实现缓冲槽高低液位报警、空打保护、温度控制、高压保护、集中供料等功能。

2)系统能够实时显示管道里的温度和压力,方便人员在喷涂前确认设备及发泡材料状态,能够实现自动恒温。

3)确保双组分材料反应后充满车身型腔,有效降低噪音侵入车内。

4)整个系统配有接地线,防止静电引起火灾。

5)配置供料泵将A、B料从原料桶内输送至线边缓冲槽,当原料桶内材料剩余量小于设定值时,系统会发出声光报警提醒操作人员更换原料桶。

6)系统需要保证缓冲罐内A、B料用干燥空气隔绝,防止环境中潮湿空气进入罐体内部。

7)供料模组内所有与材料接触的部件,必须采用不锈钢材质并电解抛光处理。

8)各供料模组泵出口均配置双过滤器,保证系统在不停机状态下更换或清洗滤芯,过滤器两端管径与管路应保持一致,不得出现变径安装,同时每个过滤器两端均需安装1个合适量程的压力表,保证能够实现监控过滤器压差。

9)A料配制75L碳钢缓冲槽,B料配制7.5L不锈钢缓冲槽,缓冲槽需具有良好的表面光洁度(Ra≤0.1mm)和耐腐蚀性,并配有观察口、液位计等。同时须具有良好的气密性,能够有效防止外部灰尘、颗粒、水分及空气进入。

10)每个出口设置阻尼压力表,可随时掌握支管及回流管内材料压力状况,以便监测管路内的材料流动情况。

11)每把喷枪需配置一个洗枪器,注胶工位设有触摸屏操作站,工位旁设置按钮操作站,包括4款车型选择按钮(预留3款车型按钮)及相应报警、复位等按钮,操作工可以通过选择按钮选定车型。

发泡材料施工工艺

1.工艺规划1)以SUV车型为例注胶孔高度不能超过车门水切位置,方便人员现场操作,必要时需在前期做人机工程分析。

2)一个注胶孔的注胶时间约15s,根据车间生产节拍、注胶孔数量合理安排工位布置。

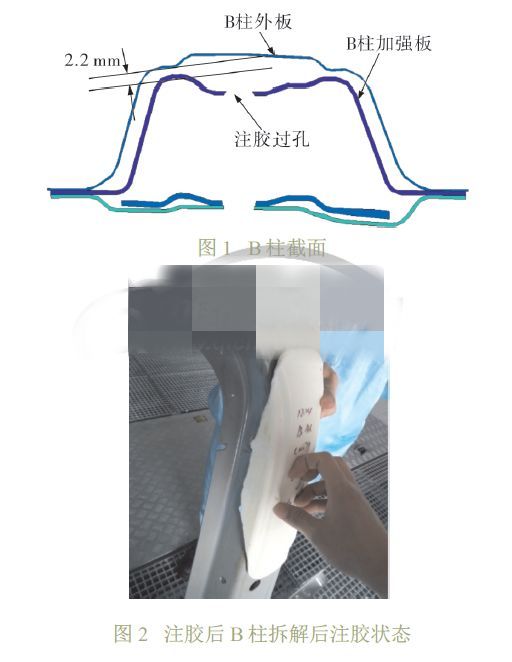

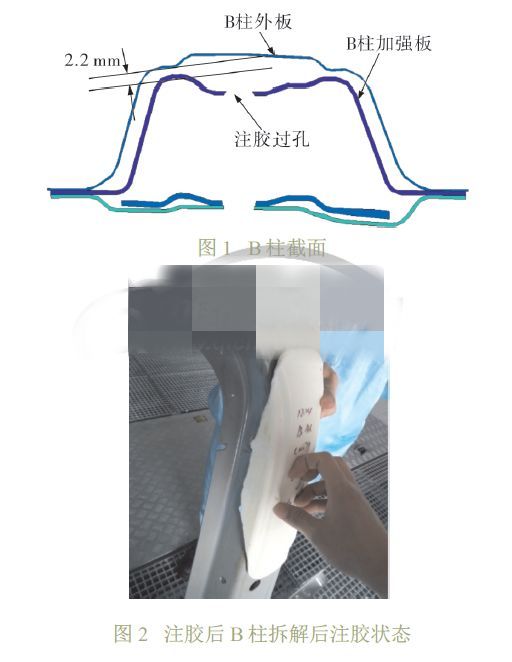

3)内外腔都需要注胶的注胶腔体,注胶过孔直径设计为22mm×22mm方孔或φ22mm圆孔,注胶过孔与注胶孔同心,不能偏离,外腔间隙避免过小,导致填充不饱满,一般间隙需>10mm,如:某车型B柱注胶结构截面见图1,注胶后状态见图2。

4)注胶设备需预留1台,防止设备故障后节拍受限。

5)供胶间与注胶线体的距离要尽可能近,减小主管路长度,即供料过程压损小,供胶顺畅。

6)供胶间需要设计空调,保证温度在25~35℃。

7)A、B料罐需要填充干燥压缩空气,压缩空气露点应小于-40℃;若车间内压缩空气达不到要求,需要另加一台干燥机,保证压缩空气达到露点要求。

2.现场工艺参数控制

1)温度控制:供胶间温度设置为18~35℃;A料主管路温度设置为(38±5)℃,B料主管路温度设置为(25±5)℃;A料加热器温度设置为82℃,B料加热器温度设置为30℃;A料线边罐温度设置为80℃,B料线边罐温度设置为22~49℃;A料枪口温度设置为74~82℃,B料枪口没有传感器,因此无需设置温度。

2)压缩空气压力控制:线边罐压缩空气压力0.2~0.3MPa,需要线体员工开线前进行点检。

3)注胶参数设置:在ET阶段利用侧围总成,将单件拆除后螺接,需要注胶的位置涂上蜡,利用侧围件反复验证各腔体注胶量,车型量产后需要对各注胶参数进行测量,设置注胶量与实际测量误差在±5%,测量频次为1次/班。

4)发泡倍率:发泡后体积膨胀率为3000%,即膨胀后的密度为0.025~0.035g/cm3,需要定期测量膨胀后密度,频次为1次/月。

与传统夹胶板对比

1)双组分聚氨酯发泡:内腔填充效果更好,发泡均匀致密,适用于白车身各种空腔封堵,不需要用特殊的模具进行加工制造,注胶量可以随空腔形状大小进行任意调整,无车身结构变更导致的设变费用,多种车型的混线生产的线体非常适用此工艺,但前期设备投入费用较高。

2)传统夹胶板:需要在焊装安装,涂装烘烤后发泡,内腔安装夹胶板后极易造成电泳屏蔽,影响车身内腔电泳膜厚。发泡的效果因车型结构和发泡材料性能会有较大差异,整车之间降噪效果一致性差,夹胶板根据车身内腔结构设计,不同车型之间不共用,因此每款车型需要开发专用模具,周期长、成本高,过程设变困难,夹胶板材料芯部支架为尼龙制造,对声音的阻隔性能却较差。

常见缺陷的分析及清除方法

根据我公司现场调试及应用经验,一般如果原料供应正常、施工环境无异常、设备正常维护、工艺参数设置无异常,喷涂发泡胶的质量就稳定;如果现场环境条件恶劣、原料贮存周期长(尤其是A剂中混入水分)、设备或工艺参数设置不合理等,就会产生如自动加料困难、串料、材料膨胀系数低等缺陷。

1)加料困难:若供胶间温度低于18℃,A剂原料桶内材料黏度增大,供料泵无法将料加到缓冲槽内,因此供胶间需要配置空调,防止在冬季温度较低时加料困难。

2)串料:A、B罐压缩空气泄压后,不得开高压进行注射,因A或B线边罐泄压后,压力不平衡,导致在枪口位置串料,A、B料在枪内发泡导致胶枪损坏无法使用。

3)材料膨胀系数低:若B料缓冲罐密封不良,因B料中含有水分较高,若密封不良,干燥的压缩空气会带走水分,导致B料固化剂含量增大,材料膨胀系数降低,影响发泡质量;因A料缓冲槽内温度较高,60~70℃,若A料在缓冲罐内贮存时间超过10d后,材料膨胀系数就会降低,罐内材料需要排出,重新加入新料。

4)胶枪出料异常:切换车型后未恢复到第一枪,此时注射会导致枪一直出胶,必须关闭设备才会停。例如:车型1设置有5枪,车型2设置有2枪,在车型1模式下注射到第4枪后,直接切换车型2,此时系统注射信号还停留在第4枪,但车型2没有第4枪的参数,因此会出现枪一直出胶的问题。

结语

对汽车的运动噪音控制能力直接反映了整车质量控制水平,在行业内受到广泛的关注。空腔阻断是控制车内噪声空气传播的重要方法,可以有效改善整车NVH性能,其中,车身空腔阻断位置设计和阻断材料选用对空腔阻断效果至关重要。