热塑性复合材料在全球最新越野车型中的应用

来源:新材料平台复合材料行业中心发布时间:2023-07-27关注度:9990次

当前汽车制造中,为了实现更高的轻量化设计、优异的NVH性能、出色的操控性能以及降低生产成本等目标,使用塑料和复合材料的占比越来越高。本期内容为您介绍福特、悍马和Jeep全球最新越野车型上创新的热塑性复合材料应用及其所带来的优势。

福特汽车公司推出的2022款福特Bronco Raptor SUV车型上可以找到越野爱好者感兴趣的热塑性复合材料应用。该应用为C型支架(C-brace),是一种结构支架,作用是将后货物区域的D柱与后车顶横梁连接起来,以提高整个车辆的刚度和扭转刚度。在驾驶时支架还有助于减少振动传递,从而改善操控性并降低NVH。在整个开发阶段进行了广泛的非线性结构分析,以优化造型和外观,并验证结构性能是否满足沙漠耐久性、不同温度、车顶载荷和扭转刚度值下的应力和形变要求。

最终设计为一种夹层结构,其芯层由20wt%短碳纤维增强聚酰胺6(PA6牌号Ultramid B3WC4)注塑成型,上下表层由35%短玻璃纤维增强PA6 (PA6牌号Ultramid B3GM35 Q642) 注塑成型。同时新配方的甲基丙烯酸酯粘合剂(3M DB8910NS) 具有快速固化、柔韧且热稳定的特点,可以使芯层与表皮紧密结合在一起。

这款复合材料C形支架使车辆的扭转刚度增加了40%,同时与铝制材料相比,质量减少了55%,与钢制材料相比,质量减少了85%。实现了更高的扭转刚度和更轻的车身重量相结合,让整车重心更低。

另一个有趣的热塑性复合材料车顶应用来自美国通用汽车公司2023款悍马电动皮卡,是该汽车的Sky Convertible Top的选装软顶。这款轻质、可手动折叠的前排软顶可帮助客户打造舒适的露天体验,提供水密封和全天候性能,同时具有优异的结构强度以保障乘员的安全。

最新设计用铝/复合材料的混合框架取代了之前的全铝框架,包括左右侧门轨以及后光环面板,与全铝合金框架相比减重1.8kg,这有助于改善车辆动力学,包括加速、制动和转弯等。

该部件的复合材料部分原材料为25wt%短玻纤/15wt%矿物增强PA6(Wellamid MRGF25/15 42H-WBK)。与纯玻纤填料相比,矿物的添加可提供更高的耐热性、机械性能、尺寸稳定性和良好的耐候性。该材料还具有出色的表面光洁度,无需表面处理即可满足通用汽车的外观要求,同时该材料还添加了工业后和消费后回收(PIR、PCR)树脂,有助于减少碳排放。

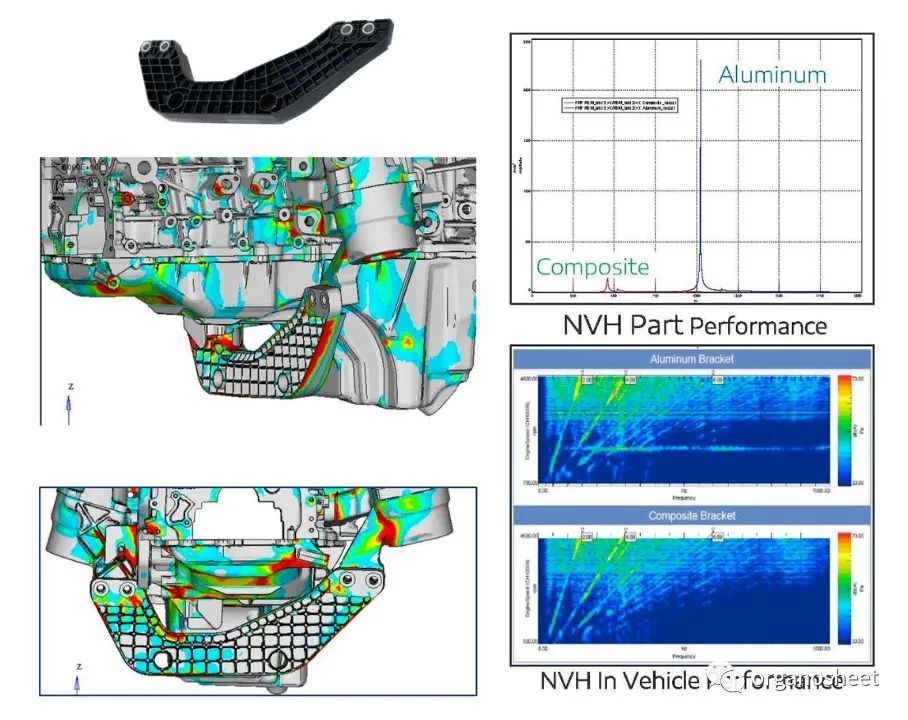

美国Stellantis的2022款Jeep Grand Wagoneer SUV上采用了复合材料发动机稳定器支架(CESB)。该支架位于发动机左右支架之间,作用是协助组装并改善NVH。

现有支架是由压铸铝制成,需要在铸造后去除飞边和二次加工。Stellantis 工程部将压铸铝替换为50wt%短玻纤增强PA66(BASF Ultramid A3WG10CR),该复合材料部件提供了与金属近似的结构强度,但质量减少了30%,降低了生产成本并大幅度改善了NVH性能。

在Stellantis最新的CESB项目中,由于项目开展时己二腈 (ADN)的短缺(ADN是生产己二胺的关键原材料,而己二胺是生产PA66所用的单体之一),设计团队将纤维增强复合材料基体材料由PA66替换为热塑性聚酯共混物。该聚酯共混物由聚对苯二甲酸丁二醇酯(PBT)和聚对苯二甲酸乙二醇酯(PET) 组成,同时具有PBT和PET两种材料特性,即具有多个玻璃化转变温度(Tg),这扩大了峰值损耗因数(NVH阻尼的一种衡量标准)出现的温度范围。

根据纤维取向、化学性质和温度的不同,聚酰胺和聚酯等热塑性塑料的损耗系数通常比铝高10-20倍。使用PET/PBT混合物可改善车辆整个工作温度范围内的NVH,峰值阻尼在55至80°C之间。同时由于高玻纤含量以及对环境湿度不敏感的尺寸稳定性(PBT和PET的吸水性远低于PA),这种特殊热塑性复合材料可提供非常高的模量(>20GPa)。